現代化工過程通常都裝有大量的測量傳感器,如溫度、流量和壓力傳感器等。一些測量傳感器會用于閉環控制,而另外一些傳感器只用于過程監測。在正常條件下,大多數傳感器得到的測量值是高度相關的。因此,這*為傳感器的故障診斷提供了寶貴的解析冗余。這些測量值的相關性主要源于支配過程運行的物理與化學原理,如:質量與能量平衡等。

傳感器異常檢測

單變量和多變量的統計過程控制技術可用于檢測如下的傳感器異常:

(1)異常測量值 這種情況主要是由于傳感器的故障引起的。

(2)多個傳感器偏離正常的相關條件

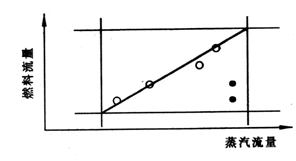

在正常條件下,過程的測量值通常表現出較強的相關性。這些測量相關性為我們提供了必要的冗余,可用于故障傳感器的檢測、辨識與重構。這可以通過比較過程的測量值與基于標稱模型的估計值之間的差別來實現。

可以采用統計方法來建立過程的標稱模型,如;主元分析方法(principle component analysis—PCA)以及部分*小二乘(partial least squares—PLS)算法等。

(3)被監測過程的瞬態變動

所不期望的測量瞬態變動,例如:振蕩、或者在批處理過程中的不尋常的趨向性,一般是由于非正常的操作條件引起的。

檢測這類異常通常采用的是動態統計模型,或卡爾曼濾波器。出于安全方面的原因,大多數化工過程的反應都比較緩慢。這類瞬態變動可以看成是偽穩態。因而可近似采用穩態的相關分析方法來進行處理。采用一些濾波技術也可以進一步減弱瞬態變動的影響。

采用主元分析進行過程監測與故障檢測是近年來才發展起來的。由于數據的相關性,一些主要的分量*可以充分描述全部數據的方差。基于主元分析可以區分如下(4)和(5)兩類異常條件。

(4)傳感器相關故障

在這種情況下,PCA模型被破壞增加。殘余向量的歐氏范數將顯著增加。

(5)變動過大

用于描述操作變化的變量超過了正常的范圍。

傳感器故障

某一故障傳感器通常會破壞與其他傳感器的正常的相關性。當異常條件被檢測到以后,此特性可用于故障傳感器的辨識。

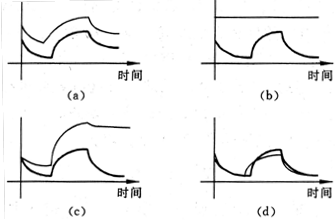

只考慮四種類型的傳感器故障,即:偏差、徹底失效、漂移、精度下降。圖2.2給出了這四種故障的示意圖。